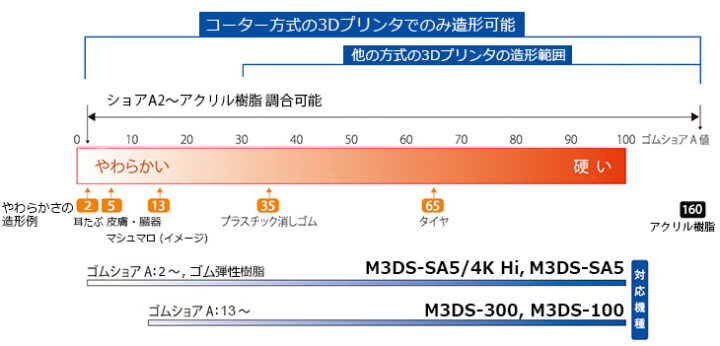

やわらかい樹脂の造形を可能にした最先端のコーター方式

コーター方式と呼ばれる独自機構で、やわらかな造形物にかかる様々なストレスを軽減します。

コーター方式の特長

- 吊り下げ方式によるストレスの減少

- 造形物を徐々にはがす

- 造形物のサポートが大幅に減少

- ダブルコーターによる複合造形も可能

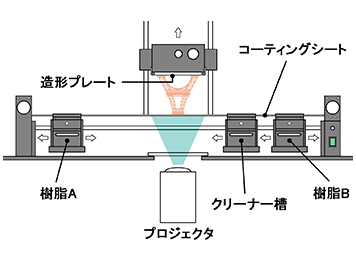

ダブルコーター方式による複合造形の仕組み

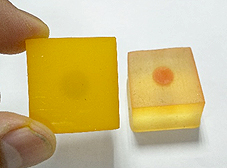

新発売のM3DS-SHDは、材料を入れるコーターを2つ搭載しています。片方にソフト材料(樹脂A)、もう片方にハード材料(樹脂B)を入れます。

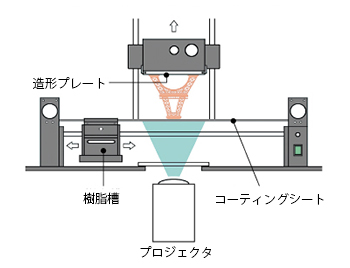

異なる樹脂を入れたコーターが交互に動作

2つのコーターが交互に動作することにより、2つの樹脂がかわるがわるシート上に塗付され、それをプロジェクタの光で必要な部分だけ硬化すると、2つの材料で構成された造形物ができあがります。

樹脂の境目をきれいにする工夫「クリーナー槽」

しかし、このままだと2つの樹脂がいつのまにか混ざり合い、境目のきれいな造形にならないという問題が発生します。

これを解決するためにM3DS-SHDは2つのコーターの間にクリーナー槽を搭載しています。

クリーナー槽の中のアルコールが、シートや造形物に付着した前回の樹脂を洗い流し、きれいな状態で次の樹脂の造形を行います。

このクリーニング工程を間に入れることにより、ショアA2程度のソフトな材料とハードな材料でできた複合造形を実現しました。

STLデータの用意から造形までの手順

- あらかじめ2つのSTLデータを用意します。

- 付属のスライスソフトで2つのSTLデータを画面上で合成し、スライスデータを作成します。

- 造形を開始すると、交互にコーターが樹脂の塗付と硬化を行い、1レイヤを造形します。

(間にクリーニング工程があります) - データの終わりまで、3つの動作を繰り返し、造形物を完成させます。

ミッツの独自技術に関連する記事