3Dプリンタで基板加工機の試作部品を造形

ミッツ株式会社で製造・販売する基板加工機のプレッシャーフットを改良するため、3Dプリンタを使用して試作を行いました。

試作の目的基板加工機の部品を改良するため、3Dプリンタを使用した試作を行う具体的な目的。

プレッシャーフットは基板をドリルで加工しているあいだ、基板が動かないように押さえ、さらにドリルで削った基板の切削粉を外へ逃がす基板加工機の部品を指します。

今回、プレッシャーフットの切削粉を排出する経路を簡略化して、また以前のプレッシャーフットと見た目を変えることなくコストダウンが可能であるか検証するため、ミッツ株式会社の3Dプリンタを使用して試作を行うことになりました。

ミッツ株式会社の基板加工機について、詳しくはコチラを参照してください:

プリント基板加工機メーカー 東京 - ミッツ株式会社

社内で設計したのちに、CADからSTLデータを出力。弊社3Dプリンタの付属ソフトNF Design CS でスライスデータを作成して、3Dプリンタで造形を実行、出力します。

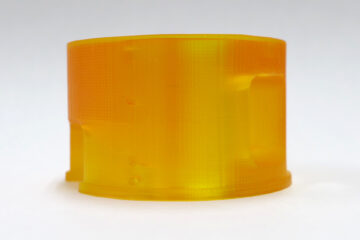

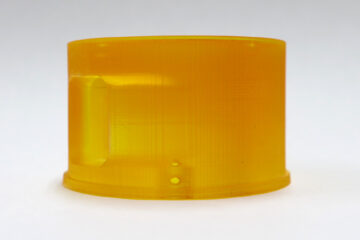

造形の結果3Dプリンタで基板加工機の改良部品を造形して、試作の結果を検証する。

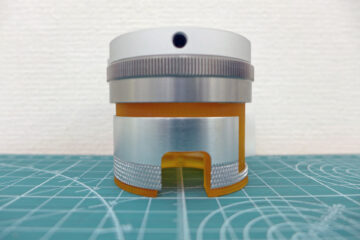

造形完了

造形に問題はないようです

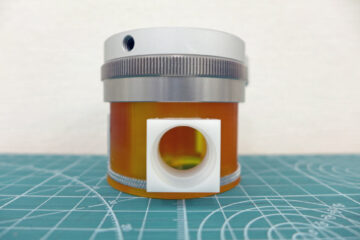

ここに吸塵ホース取りつけ口を組み込みます

ネジどめ、およびプレッシャーフットの足の高さを

調整するための2.2mmの穴もキレイに空きました

上面

底面

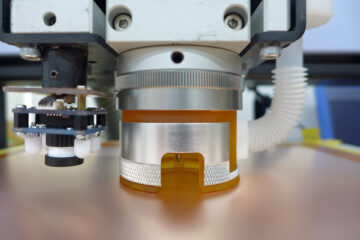

基板加工機本体に取り付けるための金具を装着

吸塵ホース取りつけ口を組み込みます

隙間なくピッタリ合わせることができました

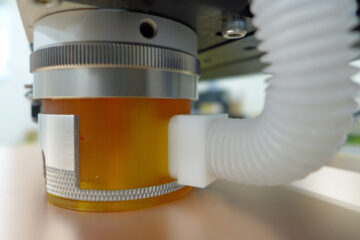

基板加工機本体に接続

吸塵ホースも問題なく取り付けられました。

隙間なく、切削粉も漏れないことが確認できました。

成功です。

3Dプリンタを使用した試作について今回の試作に要した内容の解説。

多様な樹脂を揃えるミッツの3Dプリンタが試作に適した利点。

今回の試作工程の内訳は、

CADの製作

5時間

製作したオブジェクトのサイズ

幅51×長さ51×高さ31.2 (mm)

樹脂を硬化させるための、一層あたりのプロジェクタ照射時間

18秒

造形が完了するまでの時間

4時間16分

樹脂使用量

34.90g

…となりました。

以上の内容から、就業時間内にCADデータを製作、退社時に3Dプリンタの造形をスタートさせ、翌朝 完成した造形を取り出して内容を検証するといったワークフローをイメージしていただけると思います。

試作における3Dプリンタ導入の利点は、試作を社外に発注せず、すべて社内で検証できることにあります。

試作の効率化によって、コストパフォーマンスと品質の向上が見込まれます。

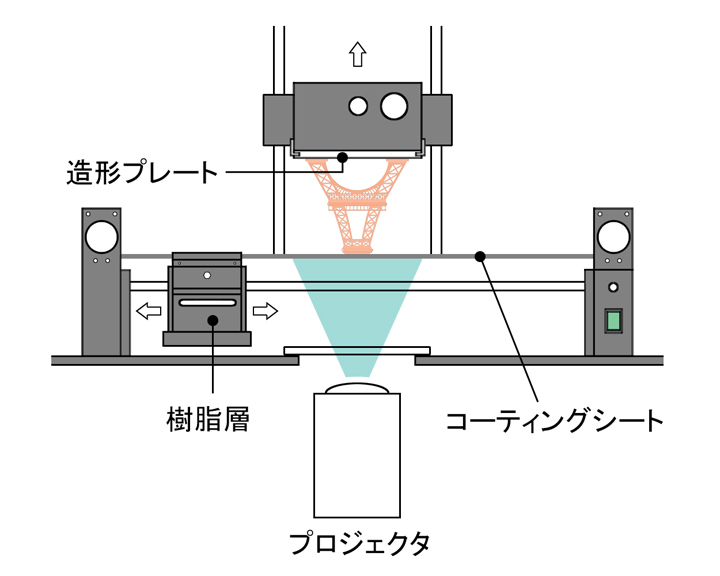

今回は耐熱性アクリル樹脂を使用して試作しましたが、ミッツ株式会社が製造・販売する光造形(DLP)方式3Dプリンタ M3DSシリーズは樹脂を入れ替えることで、ゴムライク、ゴム弾性など様々な硬さ・材質による造形が可能であるため、一台の3Dプリンタで目的が異なる多様な試作に対応することができます。

リンク:

ミッツのオリジナル樹脂 - ミッツ3Dプリンタ

またコーター方式を採用しているため、造形の硬化で使用されなかった樹脂は、樹脂槽に回収され、樹脂のロスが少なく経済的です。

リンク:

やわらかい樹脂の造形を可能にした最先端のコーター方式 - ミッツ3Dプリンタ

以上のように、試作において大きな能力を発揮するミッツ株式会社の光造形(DLP)方式3Dプリンタ M3DSシリーズは、部品から製造に至るまですべて安心の国産3Dプリンタです。

ミッツ株式会社の3Dプリンタは、お客様の望む試作に幅広く応え、業務の効率化に貢献します。

お問い合わせは弊社までお気軽にご連絡ください。

3Dプリンタコラムに関連する記事

New Release【M3DS-4K UHD】

4Kプロジェクタを搭載する光造形3Dプリンタにより、新たな材料を使用できるようになり、また造形が高精細になりました。

ミッツ光造形3Dプリンタ概略 造形方式と樹脂の優位性

ダブルコーター M3DS-SHD 造形テスト

一度に2種類の樹脂を使用した造形が可能なM3DS-SHDの機能や特長について、詳しく説明しています。